Detrás del material ciclista que empleamos cada vez que montamos en bicicleta hay un gran trabajo de desarrollo y fabricación. Incluso los productos que a priori pueden parecer más básicos conllevan un enorme esfuerzo de creación desde su concepción hasta que llegan a manos de los usuarios.

Detrás del material ciclista que empleamos cada vez que montamos en bicicleta hay un gran trabajo de desarrollo y fabricación. Incluso los productos que a priori pueden parecer más básicos conllevan un enorme esfuerzo de creación desde su concepción hasta que llegan a manos de los usuarios.

Unos de ellos son los neumáticos, un elemento tan imprescindible en cualquier bicicleta como fundamental para sus prestaciones, seguridad y confort. Para conocer en profundidad cómo se fabrican hemos viajado hasta la sede de Pirelli en Milán, donde hemos podido comprobar de primera mano la complejidad de este proceso.

La marca italiana elabora en su fábrica de Bollate, a las afueras de la capital de Lombardía, sus neumáticos de gama alta. Entre ellos están la familia P Zero Race y algunos de los nuevos Cinturato EVO, aunque tiene previsto trasladar allí paulatinamente toda la producción de sus modelos más avanzados, incluidos los de mountain bike y gravel, además de los de carretera.

Desde que Pirelli volvió a comercializar neumáticos de bicicleta en 2017 tras un largo parón en este sector desde los años 70 del siglo XX, la producción se llevaba a cabo en países como Francia, Tailandia o China. Ahora, la firma trasalpina apuesta por la excelencia ‘Made in Italy’ y quiere fabricar sus productos para el ciclismo en sus propias instalaciones de Bollate.

Desde que Pirelli volvió a comercializar neumáticos de bicicleta en 2017 tras un largo parón en este sector desde los años 70 del siglo XX, la producción se llevaba a cabo en países como Francia, Tailandia o China. Ahora, la firma trasalpina apuesta por la excelencia ‘Made in Italy’ y quiere fabricar sus productos para el ciclismo en sus propias instalaciones de Bollate.

Esta planta de 34.000 metros cuadrados se fundó en 1960 y, tras diferentes épocas en las que se elaboraban allí diversos productos, comenzó la producción de neumáticos de bicicleta en 2022. El empleo de la maquinaria y las tecnologías más avanzadas en combinación con el trabajo manual experto ya ha dado sus primeros resultados. Y es que los modelos salidos de Bollate se han beneficiado de una notable mejora de prestaciones respecto a sus predecesores.

Investigación y pruebas

Una de las ventajas para Pirelli de fabricar en Bollate es la cercanía de esta factoría con su sede de Bicocca, en Milán. Allí, donde estuvo durante muchos años la principal fábrica de la marca, se encuentran ahora las instalaciones en las que se realizan todos los procesos de innovación y desarrollo de sus nuevos productos, así como los tests que pasan antes de salir al mercado.

Una de las ventajas para Pirelli de fabricar en Bollate es la cercanía de esta factoría con su sede de Bicocca, en Milán. Allí, donde estuvo durante muchos años la principal fábrica de la marca, se encuentran ahora las instalaciones en las que se realizan todos los procesos de innovación y desarrollo de sus nuevos productos, así como los tests que pasan antes de salir al mercado.

Cabe mencionar que aunque la división de ciclismo de Pirelli es pequeña dentro de un gigante industrial como éste, ha crecido mucho en los últimos años en nuestro deporte. No en vano, la marca italiana está poniendo muchos esfuerzos en ella por la imagen y visibilidad que tiene.

Además, la experiencia de décadas de Pirelli en otros campos (Fórmula 1, motociclismo…) le permite disponer de materiales y tecnologías punta que no están al alcance de otras firmas. Estos recursos suponen un salto de calidad enorme a la hora de crear nuevos productos. Asimismo, el control de todos los procesos de creación y desarrollo de los neumáticos permite aprovechar al máximo este potencial.

Por ejemplo, en nuestra visita, pudimos ver como se prueban los modelos en desarrollo con diferentes tests tanto estáticos como dinámicos. En su Indoor Lab de Bicocca Pirelli dispone de todo tipo de maquinaria para medir y analizar diferentes aspectos a tener en cuenta en unos neumáticos.

Por ejemplo, en nuestra visita, pudimos ver como se prueban los modelos en desarrollo con diferentes tests tanto estáticos como dinámicos. En su Indoor Lab de Bicocca Pirelli dispone de todo tipo de maquinaria para medir y analizar diferentes aspectos a tener en cuenta en unos neumáticos.

Forma, presión, rigidez, elasticidad, diseño de la banda de rodadura, resistencia al avance duración… Todos los factores que influyen en las prestaciones de unas cubiertas de bicicleta se estudian en profundidad. Las simulaciones virtuales son otra herramienta importante en este proceso de investigación y desarrollo.

Por supuesto, Pirelli también prueba sus neumáticos en el exterior para complementar estos tests indoor. Lo hace tanto con su propio personal en sus instalaciones outdoor de lugares como Sicilia y Vizzola Ticino, como con los ciclistas y equipos profesionales que patrocina, cuyo feedback en entrenamientos y competición es también fundamental.

Fundación Pirelli

Antes de volver a hablaros de la fábrica de Bollate, en nuestro paso por Bicocca visitamos también por la Fundación Pirelli. Este espacio con zonas de exposición está destinado a conservar y promover todo el legado de la marca italiana.

Antes de volver a hablaros de la fábrica de Bollate, en nuestro paso por Bicocca visitamos también por la Fundación Pirelli. Este espacio con zonas de exposición está destinado a conservar y promover todo el legado de la marca italiana.

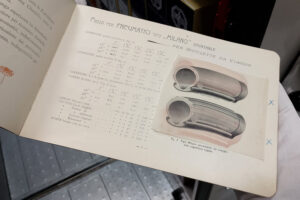

Su archivo histórico cuenta con documentos de todas las épocas, desde la creación de la empresa a finales del siglo XIX. Con más de 700.000 fotografías y material publicitario de artistas reconocidos -el diseño siempre ha jugado un papel fundamental en la casa italiana- es posible repasar la evolución de la compañía y su impacto en diferentes sectores, entre ellos, cómo no, el ciclismo.

Y es que los neumáticos para ciclismo fueron uno de los primeros productos fabricados por Pirelli, allá por 1890. Más tarde llegaron los coches, motos y otros muchos deportes y áreas.

Y es que los neumáticos para ciclismo fueron uno de los primeros productos fabricados por Pirelli, allá por 1890. Más tarde llegaron los coches, motos y otros muchos deportes y áreas.

En la Fundación Pirelli también se puede comprobar la estrecha relación de la marca con la competición ciclista. Y es que desde comienzos del siglo XX ésta tuvo una presencia destacada en carreras como el Giro de Italia y el Tour de Francia, entre otras. En ellas, grandes campeones utilizaron sus productos a lo largo de los años: Bottecchia, Binda, Bartali, Coppi…

Fábrica de Bollate

Tras conocer un poco más de la historia de Pirelli y de sus procesos de I+D y test en Bicocca, volvemos a la fábrica de Bollate para explicaros cómo se producen sus cubiertas de bicicleta. Estas instalaciones, en las que también se encuentran las oficinas de Pirelli Cycling, están divididas en dos partes.

Tras conocer un poco más de la historia de Pirelli y de sus procesos de I+D y test en Bicocca, volvemos a la fábrica de Bollate para explicaros cómo se producen sus cubiertas de bicicleta. Estas instalaciones, en las que también se encuentran las oficinas de Pirelli Cycling, están divididas en dos partes.

La zona antigua cuenta con un espacio de exposición y también sirve de almacén de neumáticos de coche premium. En la nueva, donde hay un pequeño espacio para algunos trabajos de estos productos automovilísticos de gama alta, es donde se fabrican los neumáticos de bici.

Esta parte nueva de la fábrica de Bollate dispone de la maquinaria más avanzada y un elevado nivel de automatización. Con más de 200 empleados, producción los 7 días de la semana y las 24 horas del día, Pirelli puede producir hasta 1,5 millones de neumáticos de bicicleta al año.

Esta parte nueva de la fábrica de Bollate dispone de la maquinaria más avanzada y un elevado nivel de automatización. Con más de 200 empleados, producción los 7 días de la semana y las 24 horas del día, Pirelli puede producir hasta 1,5 millones de neumáticos de bicicleta al año.

Hay que destacar también que la marca italiana dispone allí de mucho espacio para ampliar su capacidad de producción, algo que tiene previsto hacer poco a poco en los siguientes años con más modelos ‘Made in Italy’. Éstos se crean además con mezclas de compuestos propios de Pirelli elaborados al 50% en sus instalaciones de Turín y Rumanía, las mismas que crean las de la F1.

Máxima calidad

En cuanto a la fabricación en sí, y sin entrar en demasiados tecnicismos y detalles, Pirelli la divide en cuatro grandes fases, que se realizan en diferentes máquinas: preparación, producción, vulcanización, y acabado y checking. En todas ellas los productos van pasando numerosos y exhaustivos controles de calidad.

En cuanto a la fabricación en sí, y sin entrar en demasiados tecnicismos y detalles, Pirelli la divide en cuatro grandes fases, que se realizan en diferentes máquinas: preparación, producción, vulcanización, y acabado y checking. En todas ellas los productos van pasando numerosos y exhaustivos controles de calidad.

Por si fuera poco, cada pieza que sale de la fábrica de Bollate cuenta con un código de barras único que permite trazar su origen, fecha de creación, operarios por los que ha pasado… La fiabilidad y la seguridad son dos factores muy importantes para la marca italiana.

Además de las numerosas partes que tiene un neumático y los muchos procesos por los que pasa antes de estar acabado, una de las cosas que más nos llamó la atención es precisamente el extremo cuidado que tiene Pirelli en asegurar la calidad de sus productos. Y es que todas y cada una de las unidades salidas de la fábrica de Bollate se revisan manualmente (peso, aspecto, superficie, etc.) antes del ok final.

La cercanía de esta factoría con las oficinas de Pirelli y con los laboratorios de desarrollo y pruebas de Bicocca son otra gran ventaja de este sistema de producción. Gracias a ello, la agilidad y la rapidez para cambiar, adaptar o mejorar cualquier proceso es inigualable.

La cercanía de esta factoría con las oficinas de Pirelli y con los laboratorios de desarrollo y pruebas de Bicocca son otra gran ventaja de este sistema de producción. Gracias a ello, la agilidad y la rapidez para cambiar, adaptar o mejorar cualquier proceso es inigualable.

Al estar en un entorno urbano, Pirelli también ha cuidado mucho la sostenibilidad y el impacto medioambiental de la planta, en especial en cuanto a humos y ruido se refiere. En este sentido, hay que remarcar que desde este mes todos los neumáticos de bicicleta fabricados allí cumplen con la normativa FSC.

Si tras este amplio repaso general al proceso de creación de los neumáticos de bicicleta Pirelli en Italia quieres más información detallada sobre él, te recomendamos echar un vistazo a este artículo técnico de la marca italiana.

Galería de fotos

FOTOS: TopBici / Pirelli Cycling